100目機制設備推薦四輥破碎機,工作原理是什么?

在礦山、冶金、建材、化工等行業,將大塊物料粉碎至百目左右的細度是一項常見且關鍵的工藝要求。百目級別的粉體是許多深加工領域的基礎原料,其生產效率與成品質量直接影響到最終產品的效益。在眾多破碎設備中,四輥破碎機憑借其獨特的結構設計和卓越的破碎性能,成為實現百目細碎作業的理想選擇之一。本文將深入剖析四輥破碎機的工作原理,并探討其在百目制粉工藝中的核心優勢。

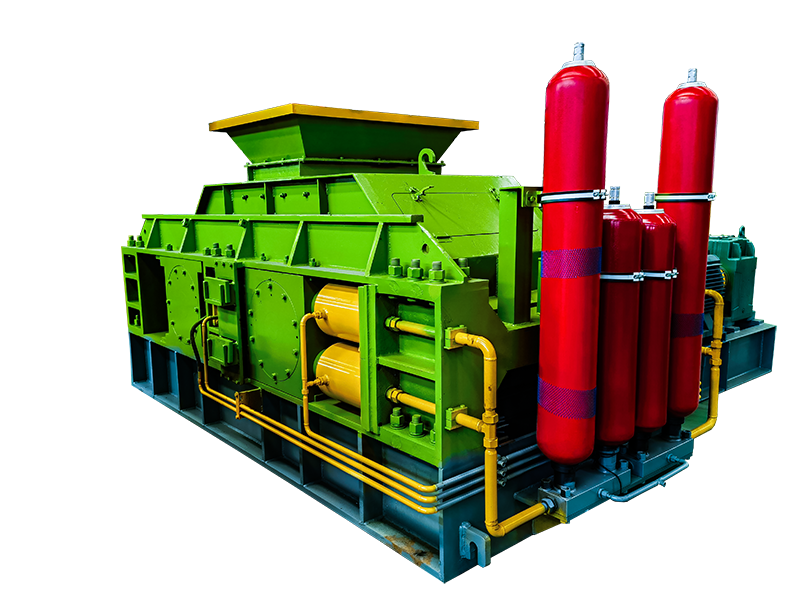

一、 認識四輥破碎機:高效細碎的“雙子星”

四輥破碎機,顧名思義,是由四個平行排列的輥子組成的破碎設備。這四個輥子并非獨立工作,而是兩兩一組,形成了上下兩級連續的破碎腔。可以將其理解為兩臺對輥破碎機的垂直疊加與集成,從而實現物料的多級、高效破碎。這種結構設計使其在中等硬度以下物料的細碎作業中,尤其是在要求出料粒度均勻、粉狀率高的百目制粉場景中,展現出無可替代的價值。

二、 核心揭秘:四輥破碎機的工作原理

四輥破碎機的工作過程是一個環環相扣、逐級破碎的精密過程,其核心原理在于利用兩個破碎腔對物料進行連續的擠壓與研磨。

第一階段:初級破碎(上破碎腔)

物料通過給料裝置均勻地送入機器上部的第一級破碎腔。該破碎腔由兩個相向旋轉的輥子組成,通常被稱為“主動輥”和“從動輥”。兩輥之間設置有可調節的間隙,稱為“排料口”。當物料進入此間隙時,會受到兩個輥子產生的強大擠壓力和摩擦力作用。

擠壓作用:兩個輥子以一定的線速度相向旋轉,將落入的物料“咬住”并帶入不斷縮小的空間,從而對其施加巨大的壓力,使物料被壓碎。

研磨作用:在擠壓的同時,由于輥子表面與物料之間存在速度差和摩擦力,也會對物料表面產生剪切和研磨效果,初步產生細粉。

經過第一級破碎后,物料的粒度已經顯著減小,形成大小不一的塊狀和部分粉狀混合物。

第二階段:次級破碎(下破碎腔)

經過初級破碎的物料,在重力作用下自然下落,進入第二級破碎腔。第二級破碎腔同樣由兩個相向旋轉的輥子構成,但其輥間距通常設置得比第一級更小。這一設計旨在對已經經過粗破的物料進行“精加工”。

進一步細碎:下輥腔的較小排料口確保了只有更細的物料才能通過。那些在第一級未被充分破碎的較大顆粒,會在此處受到第二次、更強烈的擠壓與研磨。

控制最終粒度:第二級破碎腔的輥隙是控制最終出料粒度的關鍵。通過精確調節下輥間距,可以有效地將出料控制在百目左右的目標范圍內,確保成品粒度均勻、過粉碎現象少。

驅動與調節機制:

四輥破碎機的四個輥子通常由電機通過皮帶或減速器進行驅動。為了應對不同性質的物料和不同的產品粒度要求,設備設計了先進的輥隙調節裝置。通過增減墊片或使用蝸輪蝸桿等調節機構,可以靈活、精確地改變上下兩對輥子之間的間隙,從而實現一機多用,滿足多樣化的生產需求。同時,輥子通常采用高耐磨合金材料制成,以應對長時間細碎作業帶來的磨損,保證產品粒度的長期穩定。

三、 為何四輥破碎機是百目制粉的優選設備?

相比于其他類型的破碎機,四輥破碎機在實現百目細碎方面具有以下幾大突出優勢:

高成品率與粒度均勻:兩級連續的破碎模式,避免了單次破碎力過大導致的過粉碎問題,同時也確保了物料能被充分破碎。最終產出的物料粒度集中度高,粉狀產品符合百目要求的比例大,極大地提高了優質成品的產出率。

結構緊湊,效率倍增:將兩級破碎功能集成于一臺設備之內,省去了中間輸送環節,使得整個破碎流程更加流暢,占地面積更小,單位能耗下的處理能力更高,綜合效益顯著。

靈活的調節性:上下輥隙均可獨立調節,為用戶提供了極大的靈活性。操作人員可以根據來料粒度和目標產品的要求,快速進行調整,輕松應對不同工況,實現“一機多能”。

過載保護能力強:四輥破碎機通常配備有安全裝置,如液壓系統或彈簧緩沖機構。當不可破碎物(如鐵塊等)意外進入破碎腔時,輥子可以自動退讓,增大排料口將其排出,從而有效保護核心部件不受損壞,降低了設備故障風險和維修成本。

維護方便,運行成本低:模塊化的設計使得易損件(如輥皮)的更換變得簡便快捷。由于其破碎原理主要是擠壓和研磨,對于中等硬度物料的破碎,能耗相對合理,長期運行經濟性突出。

四、 應用場景展望

四輥破碎機廣泛適用于抗壓強度不超過一定范圍的脆性物料的細碎作業,例如:

煤炭行業:將原煤破碎至鍋爐噴吹或型煤加工所需的細度。

水泥生產:用于石灰石、熟料等物料的最終細碎。

冶金化工:對焦炭、燒結礦、石英石、長石等原料進行制粉處理。

建材行業:制備玻璃原料、陶瓷釉料等需要百目級別粉體的工藝。

結語:四輥破碎機以其科學的兩級連續破碎工作原理,成功地將高效率、優質量、強適應性和高經濟性融為一體。在追求精細化加工的今天,對于需要穩定、高效獲得百目級別粉體的生產企業而言,選擇一臺性能卓越的四輥破碎機,無疑是提升核心競爭力的明智之舉。它不僅是簡單的破碎工具,更是優化生產工藝、實現降本增效的關鍵環節。

-

液壓對輥破碎機